Projets à l'Université

Durant mon cursus universitaire, j'ai eu l'occasion de travailler sur de nombreux projets. Chaque semestre, soit de nouveaux projets nous sont donnés, soit nous devons poursuivre les projets du semestre précédant .

Ces projets appelés SAÉ ( Situation d'Apprentissage et d'Évaluation ) ont pour but d'être assez formateur et de nous confronter à des situations réelles.

Premier semestre

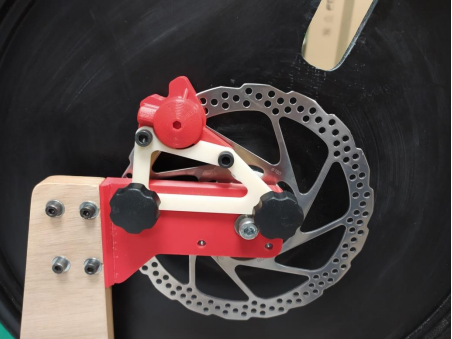

En première année, l'un des projets qui nous a été donné était d'adapter un étrier de frein prévu pour un disque de diamètre 160 mm sur un disque de diamètre 180 mm.

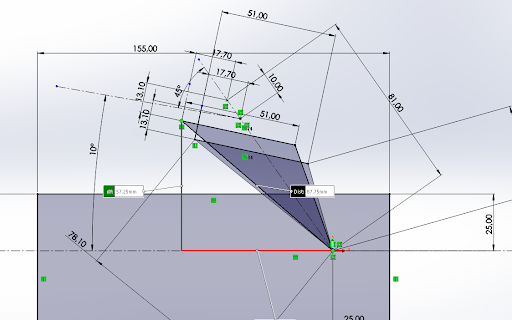

Après avoir élaboré quelques croquis et réalisé quelques calculs, j'ai pu déterminer, dans l'espace, les coordonnées des nouveaux emplacements des points de fixation pour l'étrier. Plusieurs contraintes étaient imposées : la surface d'appui du support que nous devions créer, un angle déterminé pour le placement de l'étrier...

Ces coordonnées m'ont donc aidé à imaginer des formes possibles pour ma future pièce.

Les coordonées des points sont :

Point fixation de droite : Point fixation gauche :

X= -16.64 X=-66.51

Y : 46.57 Y= 57.25

Z : -1.77 Z= -1.77

Ces coordonnées définissent la distance entre les points de fixation de la pièce support et l'axe de rotation de la roue

Le fait de calculer les coordonnées de position des trous du support faisait partie d'une SAE, et le fait d'imprimer et de monter la pièce sur le support faisait partie d'une autre SAE.

ttdfsr

Deuxième semestre

Lors du deuxième semestre, d'autres SAÉ nous ont été données.

Dans la SAÉ " création d'une cellule robotisée ", le projet qui m'a été confié était la création d'une cellule de palettisation.

Cette SAÉ consistait à créer et organiser une cellule robotique de palettisation pour répondre à la demande d'un client. Cette demande comportait des informations comme le poids des objets à porter, les dimensions etc

Voici donc la cellule imaginée et créée. Le robot a été choisi conformément aux attentes du client.

L'installation comprend des capteurs pour assurer la sécurité des opérateurs qui interviennent dans le rayon d'action du robot.

Les palettes sont remplies par le robot.

Une fois qu'une palette est pleine, le robot charge la deuxième palette. Un opérateur a donc le temps de retirer la palette pleine.

Une fois la deuxième palette pleine, le robot vient chercher une palette sur la pile située à côté de lui pour la placer ensuite à l'endroit de palettisation pour la remplir et ainsi de suite.

Le projet a été réalisé grâce à l'application robot DK. Le robot choisi était un Kuka Kr 40 pa, initialement prévu pour de la palettisation et, par conséquent, parfait pour notre utilisation. Le préhenseur que nous avions associé était constitué de ventouses, permettant d'assurer une bonne prise des cartons.

f

f

d

Deuxième SAE du semestre 2 :

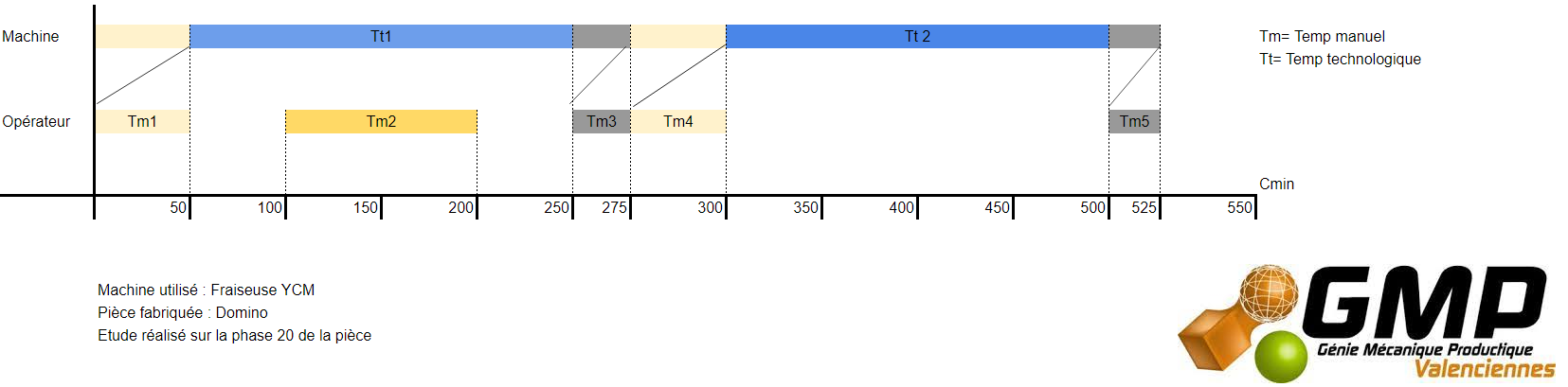

Lors du semestre 2, j'ai eu l'occasion d'effectuer d'autres SAE, l'une d'entre elles était le pilotage d'une production stabilisée.

Le but de cette SAE était de simuler une production de pièce, en calculant et maitrisant les temps de production. La pièce à usiner était un domino de 100x50

Voici le graphique des temps de cycle. Les différentes parties sont caractérisées par :

L'opération Tm1 est définie par le montage de la pièce sur la machine. Cette opération dure 30 secondes soit 50 cmin

L'opération Tt1 est l'opération d'usinage. Cette opération dure 2min04s soit 124 secondes ce qui équivaut à 206.67 Cmin.

L'opération Tm3 est le démontage de la pièce après usinage. Cette opération dure 15s soit 25 Cmin.

Enfin, l'opération Tm2 est le contrôle des dimensions et vérification de la rugosité toutes les 5 pièces ( opération effectuée en temps masqué) .Ce qui explique pourquoi cette étape est présente sur le premier cycle et non sur le deuxième.

Le graphique simule deux cycles d'usinage de pièce.

En plus de ce graphique à mettre en place sur les temps, il fallait proposer des outils similaires à ceux utilisés pour l'usinage.

Premièrement, le premier outil utilisé est une fraise en carbure D10.

L'outil similaire se trouve être la fraise 4 dents en carbure :

C'est une fraise similaire à celle utilisée sur la machine YCM pour notre opération d'usinage.

Proposé à 60.15€ HT donc à 64.97€ TTC

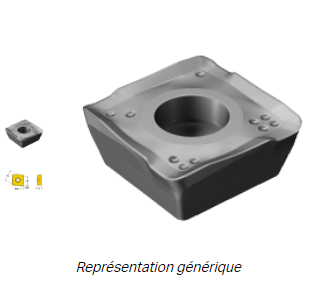

Le deuxième outil était un porte plaquette D16

Voici un porte plaquette pour surfacer similaire à l'outil utilisé sur la machine YCM pour notre opération d'usinage.

C'est un porte plaquette de diamètre 16 avec deux plaquettes.

Proposé à 279€ HT donc à 334.80€ TTC.

Voici les plaquettes adaptées pour le porte fraise Coromill 490.

Les plaquettes sont proposées à 15.55€ pour une boite de 10 plaquettes

Troisième semestre

Lors du troisième semestre, une seule SAÉ nous a été confiée car elle constituait un projet assez conséquent.

Mon projet était de fabriquer une mini fraiseuse CNC sur format A4.

Après de multiples recherches (analyses du marché, des coûts de fabrication et du temps disponible), il a été décidé d'utiliser une machine existante mais en résolvant les problèmes qui ne permettait pas un fonctionnement optimal.

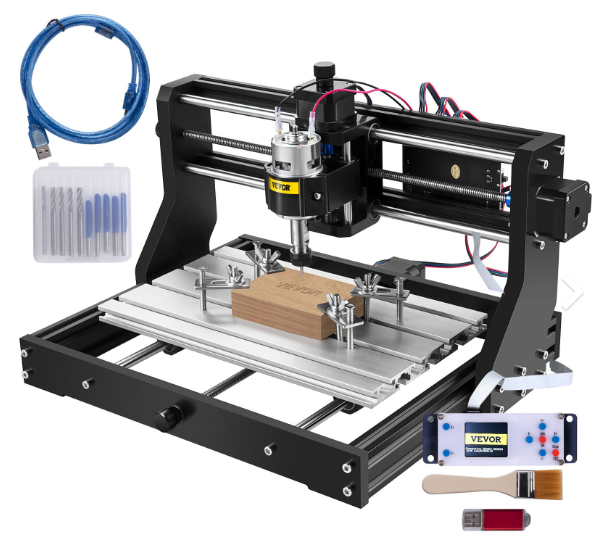

La machine est une VEVOR 3018 PRO qui possède de nombreuses qualités notamment son faible coût d'achat. Elle est prévue pour usiner du bois, du plastique et de l'aluminium souple...

En revanche, malgré ses nombreux avantages, l'axe Z fléchit lorsque l'on veut usiner de l'aluminium comme annoncé.

L'axe Z étant l'axe de la broche, un fléchissement durant l'usinage est problématique.

Il fallait donc résoudre ce problème en trouvant une solution alternative afin de, tout en gardant la même course, assurer le mouvement sur l'axe Z pour garder de nombreuses possibilités d'usinage.

De nombreuses solutions sont possibles.

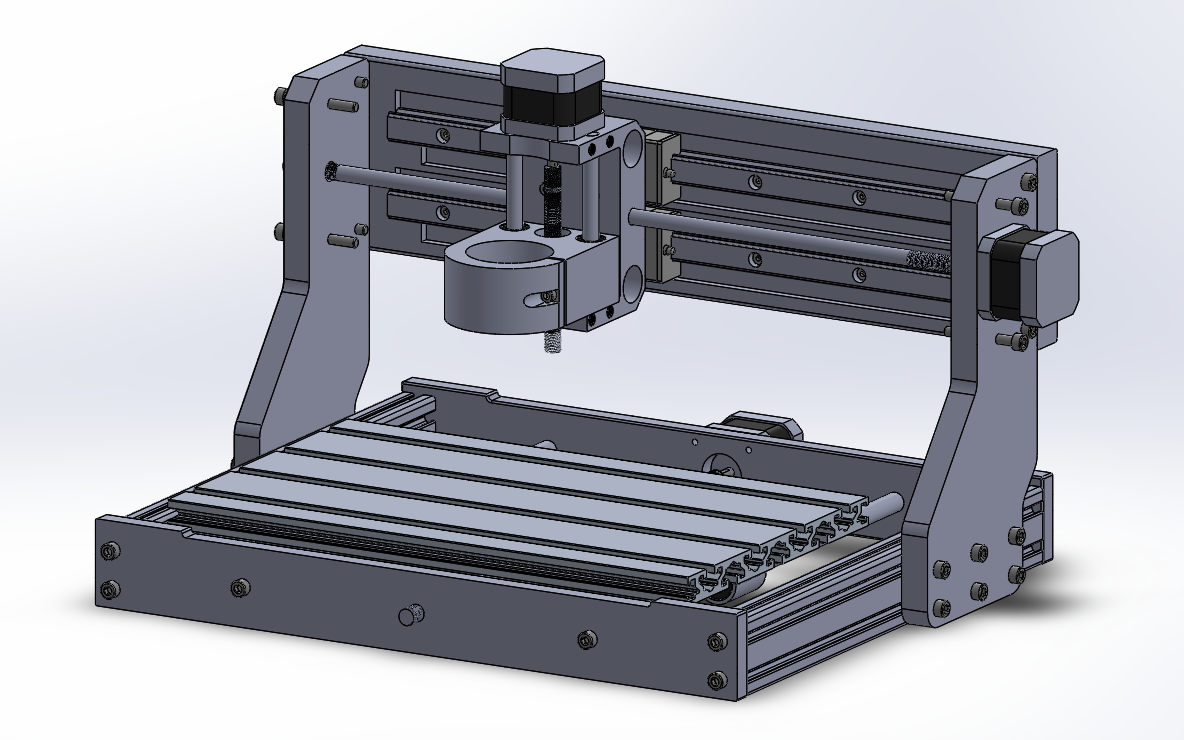

J'ai retenu, pour ma part, la solution suivante qui permet de maintenir, de part et d'autre, le bloc moteur qui empêche le fléchissement de l'axe Y lors de l'usinage.

Il a donc fallu reproduire et assembler toutes les pièces sur un logiciel CAO comme Solidworks pour ensuite confectionner le nouveau système.

Cette solution a donc été proposée, mais à cause d'une mésentente entre le demandeur et le réalisateur du projet, il nous as été demandé de proposer une nouvelle solution.

Quatrième semestre

La nouvelle solution a été développée et proposée lors du semestre 4.

Cette fois-ci, la demande était plus précise. Il nous as été demandé d'utiliser une nouvelle solution technique pour contrer le problème de flexion de l'axe Y lors de l'usinage de matières dites "dures".

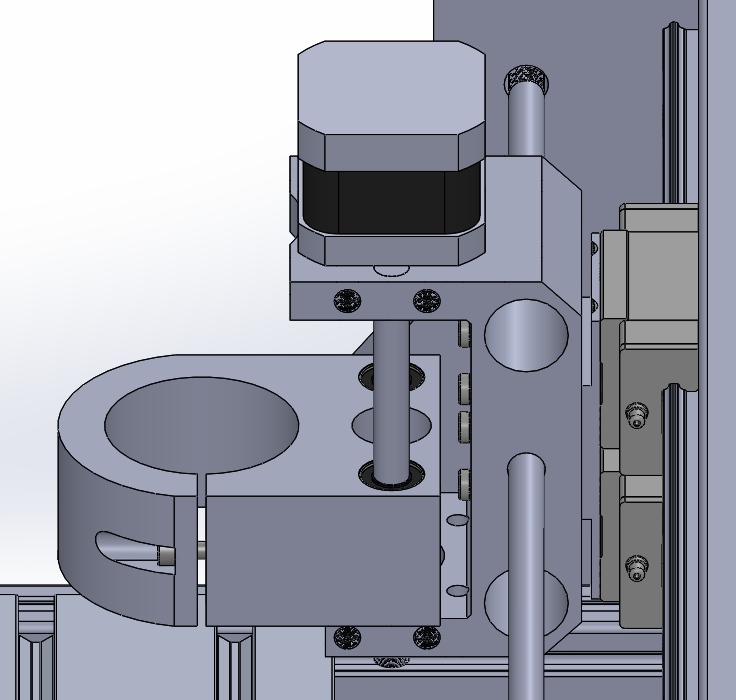

La solution technique que j'ai retenu était celle de glissières, qui permettait un maintiens entier du bloc moteur, ainsi qu'une bonne translation.

Pour réaliser cette solution, j'ai utilisé 2 glissières, qui viennent se mettre en position sur une nouvelle pièce que j'ai conçu. Cette pièce permet une position et un maintien en position parfait puisque elle est conçu avec du "déport" pour pouvoir placer correctement les rails et les garder parfaitement parallèles.

La solution est donc celle situé ci-dessus. A cause des dimensions des différents éléments, le bloc de la glissière ne venais pas directement en appui sur le bloc moteur.

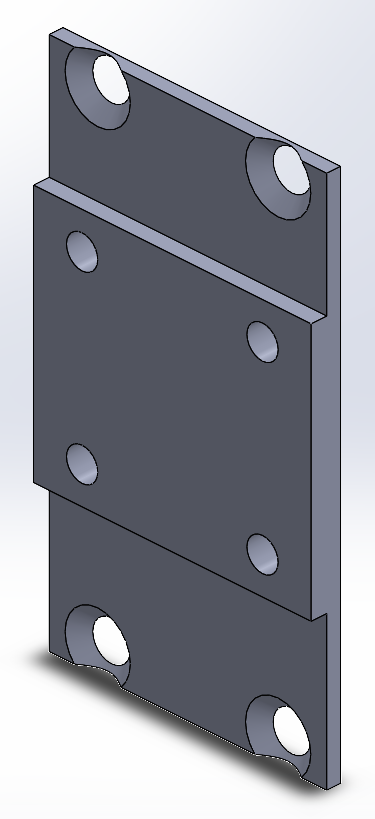

J'ai du créer une pièce de jonction pour pouvoir solidariser les deux ensembles

La pièce permettant la jonction n'est pas très épaisse puisqu'il n'y a que 4.25 mm entre le bloc de la glissière et le bloc moteur. Cette pièce possède 4 trous a ses extrémités pour la fixation sur les blocs de la glissière. Ces trous sont fraisées pour pouvoir accueillir des vis à tête plate, puisque étant donné le faible espace, des vis CHC ne pourraient pas passer puisqu'elles possèdes des "grosses têtes".

Les 4 trous du centre permettent de maintenir le bloc moteur.

Grâce à cette pièce, la jonction entre les différents éléments ainsi que leurs bonnes rigidités sont possibles.

Il ne restait plus qu'à monter les différentes pièces sur la machine, pour voir si tout pouvais se monter correctement.